Antes de chegar no braço dos brasileiros, a CoronaVac, vacina do Butantan e da farmacêutica chinesa Sinovac contra a Covid-19, passa por um longo e rigoroso processo de produção, controle de garantia e qualidade. São centenas de pessoas trabalhando 24 horas por dia para entregar um produto de excelência desde a chegada do Insumo Farmacêutico Ativo (IFA, a matéria-prima que vem da China) até a vacina pronta. Todo esse trajeto leva dias e é feito com extremo cuidado e atenção, conforme os mais exigentes critérios locais e internacionais.

Controle e garantia da qualidade

A Garantia da Qualidade tem o primeiro contato com o IFA assim que ele chega ao Butantan. É a garantia que vai especificar qual tipo de vidro será usado nos frascos da vacina, se a matéria-prima tem qualidade esperada e especificada. É o setor que audita o fornecedor e comprova que ele seguiu os procedimentos combinados.

“Existem várias etapas a serem seguidas no processo de produção da vacina, controle de qualidade, a produção, estoque. E precisa de alguém que avalia se todas essas etapas foram feitas corretamente, esse departamento é a garantia da qualidade”, explica a diretora de assuntos regulatórios e de qualidade do Instituto Butantan, Patrícia Meneguello. Todos esses processos são registrados e nada acontece sem o conhecimento da garantia.

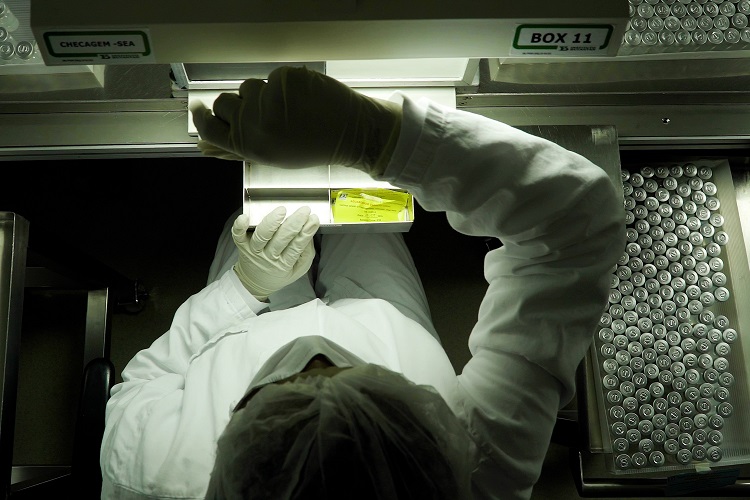

Assim que o IFA é liberado pela Garantia da Qualidade, entra em cena o envase. No setor, a matéria-prima é armazenada em câmara fria e antes do envase a vacina é transferida para um container com agitação para homogeneização do produto.

“Dentro dos frascos esterilizados é introduzido a vacina e estes frascos são fechados com tampa de borracha esterilizadas e na sequencia lacrados com selo de alumínio esterilizados, deixando-os hermeticamente fechados. Para garantir a qualidade destas etapas a produção realiza testes como controle de volume envasado e teste de vedação dos frascos certificando-se de que o produto está dentro das especificações”, esclarece o gerente de produção Ênio Xavier.

A próxima parada da vacina é a inspeção visual. Funcionários do setor inspecionam frasco a frasco, colocando-os através de um fundo branco e um fundo preto, para ter certeza de que nenhum vidro está danificado nem que existem partículas dentro destes frascos. “Trabalhamos 24 horas por dia, nos 7 dias da semana. A produção nunca para. Os turnos de produção vão sendo substituídos por outros”, descreve Ênio.

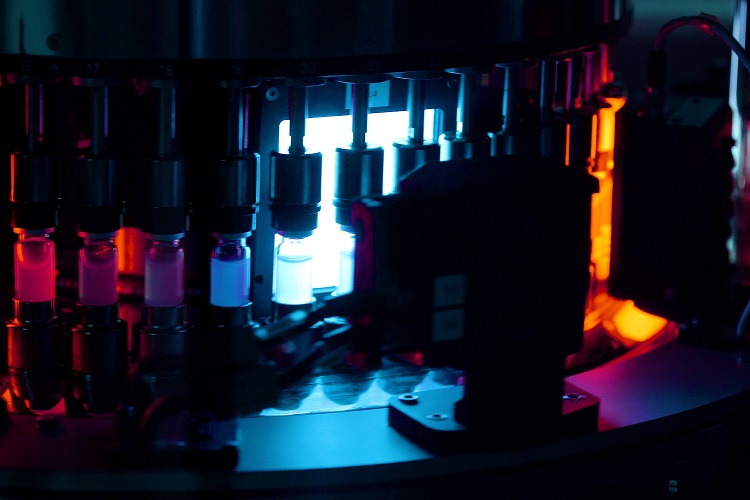

Fora a inspeção visual manual, existe também a automática. Ela é feita em uma máquina de última geração, importada da Itália, com dez câmeras fotografando 200 frascos por minuto, em diferentes posições, para identificar frascos com partículas, rachaduras, volume baixo ou qualquer outro defeito. “A máquina, chamada de revisora de frascos ampola, é uma automatização de um processo. Apesar da tecnologia italiana, a qualificação é nossa. Nós que decidimos como ela se comporta e desafiamos a máquina de todos os modos. É quase impossível ela errar”, assinala Ênio. Um lote de CoronaVac tem aproximadamente 200 litros, o que dá cerca de 34 mil frascos. Cada frasco contém dez doses, o que equivale a 340 mil doses por lote.

Terminado o trabalho do envase, novamente aparece a garantia da qualidade que, ao lado do controle de qualidade, vai aprovar a liberação dos lotes para fora do instituto. O controle de qualidade faz os testes e analisa o produto; a garantia não faz teste, mas avalia tudo que foi feito desde o início do processo. A palavra final é sempre da garantia. “Vamos fazer de conta que queremos fazer um bolo. Eu tenho a receita e preciso garantir que aquele bolo vai sair sempre com a mesma qualidade e do mesmo jeito. E a garantia da qualidade está aí pra isso. Não vai existir um lote mais ou menos, sempre vai ser do mesmo jeito e com a mesma qualidade”, explica Patrícia.

Um trabalho longo...

O processo de envase leva em torno de quatro a cinco horas; a rotulagem, mais quatro horas; e ainda há a conferência final. São mais de dez horas do envase até a última embalagem. Depois disso, entra em ação o controle de qualidade, que fará mais testes, incluindo aspecto, pH, volume extraível, volume médio, teor de alumínio, teste de vedação, osmolaridade, identidade, conteúdo antigênico, toxicidade, esterilidade e endotoxina. São testes físicos, físico-químicos, biológicos e microbiológicos. A equipe avalia lote por lote, minuciosamente.

“Todos os parâmetros foram definidos e aprovados pela Anvisa [Agência Nacional de Vigilância Sanitária]. E só com tudo isso cumprido que podemos liberar o produto”, explica a gerente de controle de qualidade, Luciana Pimenta Barbosa. O controle de qualidade demora 14 dias para liberar todo o material. Até sair do Butantan, são cerca de 25 dias.

O controle da garantia acompanha o trabalho do controle de qualidade, assim como acompanhou o envase. A vacina só será liberada se passar pela seleção do controle e da garantia.

Quando o imunizante não cumpre algum dos parâmetros obrigatórios, é aberta uma investigação que envolve tanto o controle de qualidade, para entender se houve erro analítico, quanto a produção, para avaliar se foi erro interno. “E tudo é supervisionado pela garantia. Se o parâmetro está fora das especificações e o produto é descartado.”

O Butantan trabalha com guias nacionais e internacionais para a produção e análise de vacinas, como os da Anvisa e da Food and Drug Administration, órgão regulatório dos Estados Unidos. “Quando a gente fala que um imunizante é produzido aqui no Butantan, você pode ter certeza que a gente está usando as melhores referências. Referências de um padrão de excelência para o mundo inteiro”, finaliza Patrícia.